マイクロプラスチックという

世界の課題に新しいソリューションを。

環境戦略「THINK ECO」を掲げ、地球環境にやさしいものづくり・仕組みづくりに取り組む帝人フロンティア。近年関心の高まる「マイクロプラスチック問題」にもチームで挑みます。

Project Member

髙 民起

宇熊 昭雄

製造現場でも、生活シーンでも発生していた

マイクロプラスチックの発生要因の1つでもある繊維くずを減らすには?

マイクロプラスチック(直径5mm以下の微細なプラスチックごみ)による海洋汚染が地球規模の課題となっている今、繊維くずがマイクロプラスチックの発生要因の1つだと言われており、衣料の製造現場にも早急な対策が求められています。帝人フロンティアでも、営業職と技術職がチームを組み、時代にふさわしい製品のアップデートを図ってきました。

マイクロプラスチック問題を意識し始めたのは、2017年頃からだったでしょうか。私は欧米のスポーツブランドやアウトドアブランドに向けた営業を担当しているのですが、早くからそのあたりの環境意識が高いクライアントが多かったですね。そういうニーズを開発メンバーに伝えていくのも営業の役割です。

我々は、営業が持ち帰った課題に対して、新たな技術を開発したり、既存の技術を応用発展させたりして応えていくわけです。マイクロプラスチック問題においては、製造現場と消費者の生活シーンという両面で繊維くずの発生を抑えることが、我々の重要なテーマになりました。たとえばスポーツ・アウトドアブランドでよく使われているフリース素材は、多くが後加工で生地表面を引っ掻くようにして起毛させています。つまり、製造でも細かな繊維くずが出ますし、さらに消費者の元で着用・洗濯を繰り返すことでも糸抜け・糸切れが発生してしまうんです。そして、こうした繊維くずが排水とともに海に流出して、マイクロプラスチック増加の一因ともなっています。

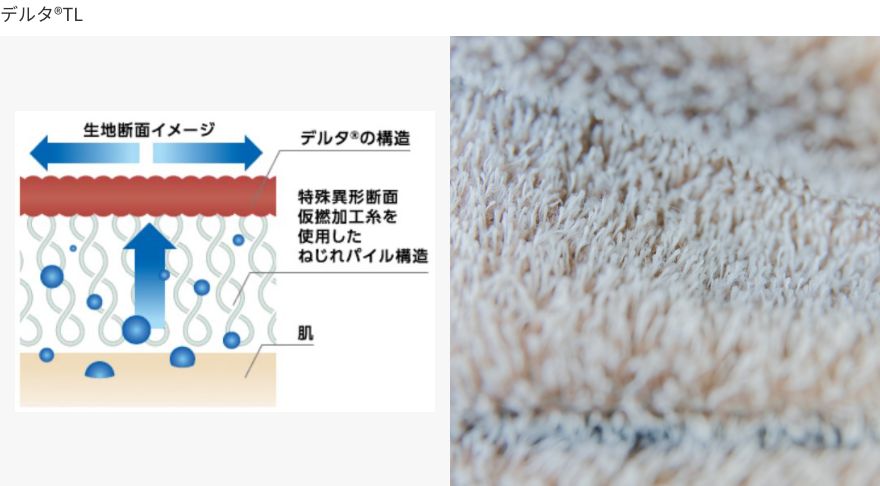

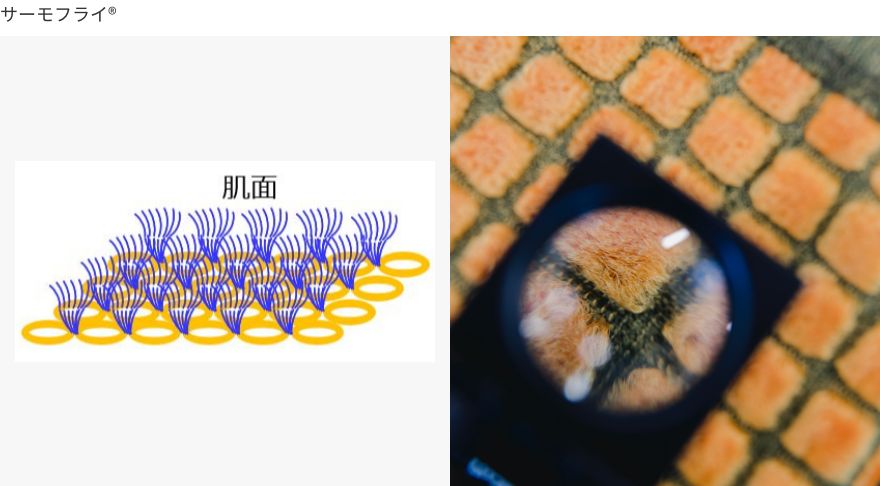

その点、たとえばこの「デルタ®TL」という生地は、染色段階で特殊加工を加えることで、パイルがねじれ構造になってフワフワの毛羽感を生み出しています。起毛加工がいらないうえ、パイル糸は切れ目なくつながった状態で生地に編み込まれているので、抜け落ちにくくなっているんです。またこちらの「サーモフライ®」は、「オクタ®」という特殊な断面を持つ中空糸を、ダブルラッセル構造に編んでから、染色前に中間接結部を半裁して毛羽感を出しています。また、長繊維なので切断面から繊維が抜け落ちにくくなっています。どちらも非起毛の「立毛素材」ですね。

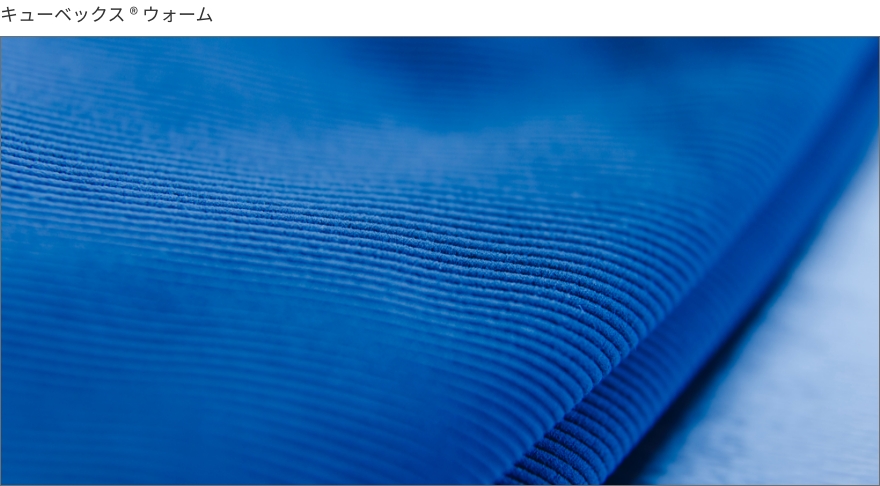

この2つの素材は、物性試験によって従来の起毛品との比較を行っていますが、どちらも相対的に繊維くずの発生が抑制されています。洗濯による繊維くず発生量を把握する試験方法は、まだ世界的にも基準となるものが確立していないので、その手法から社内で開発しないといけない状態でした。ほかに非起毛で新しいところでは「キューベックス®ウォーム」という生地もあります。これは、表と裏で違う糸を用いた3次元立体構造になっていて、さらに染色加工を加えることで起毛に近いソフトな肌ざわりを表現しているんです。

持続可能な社会のために力を合わせ、

複数のアプローチで試行錯誤を繰り返して。

マイクロプラスチック対策へのアプローチは、繊維くずの抜け落ち対策だけではありません。原糸からリサイクルポリエステルを採用することや、できるだけ不純物の少ない「モノ(単一)マテリアル」にしていくことも重要。そこで力を発揮するのが、さまざまなノウハウを持った社内エキスパートの連携です。

こういったスポーツ・アウトドア系素材も、2019年から徐々にリサイクルポリエステルに置き換わりつつあります。

リサイクルではない、いわゆるバージンポリエステルから製造するのと比べると、やはりむずかしい点は多いんですよ。たとえば先ほどお話しした「オクタ®」のような特殊構造の中空糸などは、とくに難易度が高かったと思います。製糸は社内の別のチームが担当してくれていますが、そういった部署や協力工場とも連携しながら開発を行っています。やはり原糸から手がけて、編みや織りの構造体を開発し、さらに染色、縫製まで一貫体制でやれるというのは、当社の強みですね。

「脱・起毛」「リサイクルポリエステル」に加えて、もうひとつ「脱ポリウレタン」というのも意識しています。今は、ポリウレタンを使わなくても、十分なストレッチ性を持ったポリエステルの生地をつくれる技術が進化しているんです。これによって、重さや乾きにくさといったポリウレタンの弱点が克服でき、リサイクル時に不純物を取り除く工程が不要になるというメリットもあります。

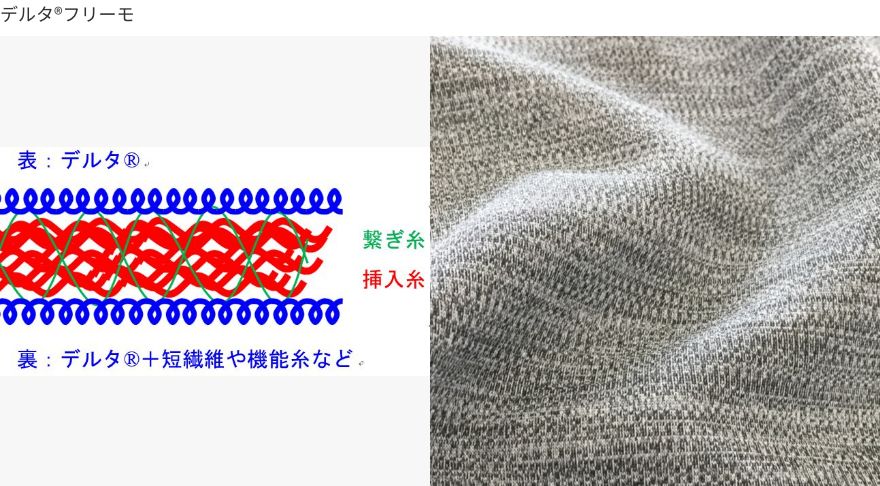

こちらの「デルタ®フリーモ」などもそうですね。これは4層構造で、表生地と裏生地は最小限の糸で点々とつながれています。さらに中に通称「あんこ」と呼ばれるリサイクルポリエステルの挿入糸が入って、保温性を高めつつ、ストレッチ性も持たせているんです。これもポリウレタンを使わない「モノ(単一)マテリアル」な生地の一例です。

環境対応型であることと同時に、吸汗・速乾性や保温性、洗濯を繰り返しても肌ざわりが落ちないといった機能面も、従来品に比べて向上しています。ですからスポーツ・アウトドア系のクライアントにも、実際の着用感を評価していただいている部分は大きいです。

業界をリードしていくフロントランナーめざして。

担当の垣根を超えた自発的な勉強会も開催。

国連のSDG‘sをきっかけに、社会の環境意識がますます高まっている昨今。ものづくり企業へ向けられる目も厳しさを増しています。そんな中、お互いに学び合いながら「発想力」 「提案力」を鍛えようという動きも社内で生まれています。

当社のマイクロプラスチック対応製品は、社外からよい評価をいただいていますが、環境対応というのは、常に答えが一つじゃない、というのは実感しますね。クライアント企業にもそれぞれの思想があり、要求事項も優先順位も違いますから。当社としてポリエステルによる環境対応をどんな切り口で訴求するか、というのは一番の悩みどころでした。

たとえば生分解プラスチックというアプローチもありますよね。ただやはり自然に還るにはかなり長い時間がかかるものなので、もっと川上から問題発生を防ぐアプローチは大事です。そういう複雑な問題と向き合うためにも、最近は営業と開発のメンバーが20人ぐらい集まって、サステナビリティについて話し合う勉強会を自主的にやっているんです。

技術革新を求められるスピードは速まる一方なので、いろんな情報や知識、アイデアを持つメンバーがいる強みを生かさないと、という思いもありました。海外の最新事例を一緒に学んだり、社内で今こんな開発をしているという話を聞いたりする共有の場ですが、気づきがとても多いです。近くにいるメンバーがやっていることを意外に知らなかった、なんてこともあるので……。

「その取り組みは、こっちの仕事でも生かせそうだ」とか、「この素材は自分たちが思っていたのと違うところでお客様から評価されている」など、社内にある既存の技術・製品を見直す機会にもなっています。要は、クライアントとか誰かに言われてやるんじゃなくて、自分たちで意見をぶつけ合いながら、業界をリードしていけるようなものづくりをしていきたいということですね。

チャレンジ精神を持って、常に技術をアップデートし続けながら、それを広く社会に発信していきたいですね。

今や国境を超えて、地球上のすべての人の関心事となった「サステナビリティ」。その課題にものづくり企業としてどう答え、次世代に貢献していくのか。受け身でなく、さまざまな知見を持つメンバーが一緒になって自発的に考えようとする姿勢から、きっと新しいイノベーションが生まれてくるに違いありません。